自工业革命以来,人类已经向地球大气排放了巨量的温室气体二氧化碳,环境问题日益突出(如气候变暖、冰川消融、海平面上升等),严重制约了人类的生存和发展。因此,科学家们致力于发展新型碳中和能源,比如氢能,它被普遍视为一种清洁、高效、安全、可持续的绿色能源。迄今为止,制氢的方法主要有以下几种:化石燃料制氢、电解水制氢、工业副产制氢以及新型制氢方法(生物质制氢、太阳能分解水制氢、热化学裂解水制氢等),其中太阳能分解水制氢可将太阳能转化并储存为化学能,因此被视为解决全球性能源与环境问题的理想方式之一。目前高效的太阳能分解水制氢方案是将太阳能电池与水电解系统相结合,太阳能至氢(solar-to-hydrogen, STH)能量转换效率已有高达30%的报道(Nat. Commun., 2016, 7, 13237)。相比之下,光催化分解水制氢虽然能量转换效率低不少(仅约1%),但整个系统设计要简单得多,成本更低且更易于规模化,工业化前景更好。不过,光催化分解水的产物是湿润的氢氧混合气体,安全性以及氢气回收仍是规模化应用的巨大挑战。

近日,日本东京大学的Kazunari Domen教授课题组基于改良的铝掺杂钛酸锶(SrTiO3:Al)光催化剂,将先前发展的1 m2面板反应器系统拓展为100 m2的太阳光催化分解水制氢系统,安全且大规模地实现了光催化水分解、气体收集及分离。该系统不仅能稳定运行数月,而且在商用聚酰亚胺膜的作用下能从湿润的气体混合物中回收氢气,STH效率为0.76%。值得一提的是,该系统对安全性和耐用性进行了优化,甚至在有意点燃回收氢气的情况下仍可保持完好无损。相关成果于近期发表在Nature 上。

图1. 100 m2光催化水裂解反应器单元(a-b)及阵列(c)。

首先,作者使用光催化剂片层的面板反应器进行光催化水裂解,以探索太阳能制氢的规模化和气体处理技术。如图1所示,该100 m2规模的光催化太阳能制氢系统是由1600 个反应器单元排列而成,每个单元的受光面积为 625 cm2,紫外线透明玻璃与光催化剂片层之间的间隙为 0.1 mm(图1a-b),以限度地减少水载荷并防止产物氢氧气体的积聚和燃烧发生。需要指出的是,该系统中气体产物输送和反应物水输送分别使用内径为 8.6 mm 和 4.0 mm的聚氨酯管。

图2. 光催化剂片层的电子显微镜图像。

接下来,通过两种途径(即在透明玻璃板上手动制备和在磨砂玻璃板上进行程序化喷涂)制备了光催化剂片层,前者于2019年8月安装并使用至2020年7月,之后在不更改其它系统部件的情况下更换为后者。如图2所示,颗粒催化剂层覆盖在玻璃板的整个表面上,厚度为4 μm至10 μm。光催化剂片层含有大小为数百纳米的改性SrTiO3:Al颗粒,并被二氧化硅纳米颗粒固定,同时在颗粒间空隙中形成介孔通道(图2c)。

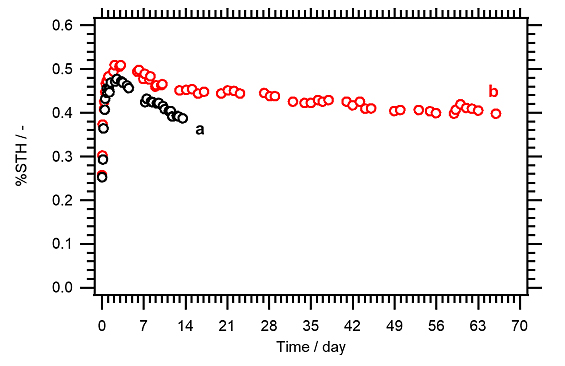

在构建大型面板反应器阵列之前,作者使用小型面板反应器并将其暴露于模拟标准阳光(AM 1.5G,1 kW m-2)下进行了室内加速测试。经过几天的活化期后,作者发现在透明玻璃上制造的小型光催化剂片层(5 cm × 5 cm)能将蒸馏水分解为氢和氧,其STH效率为0.48%(图3a),并且STH效率随时间的推移逐渐降低(280 h内降至0.40%以下)。相比之下,在磨砂玻璃上制造的光催化剂片层则活性更高且更耐用,活化后的STH效率达到0.51%,并且在1600 h内保持在0.40%以上(图3b)。

图3. 光催化剂的耐用性测试比较。

试验光触面板反应器阵列由三个模块组成,总光接收面积为9 m2,暴露在辐照强度为0.88 kW m-2的自然光下能以568 mL min-1的速率产生湿润的氢氧气体,STH效率可达0.76%。作者还使用磨砂玻璃上制备的光催化剂片层构建了100 m2光催化水裂解反应器阵列,并对该过程的太阳光强度、氢氧气体生产量、每日 STH 效率以及太阳辐照中紫外线比例等数据进行了连续的记录,发现气体生产速率在2020年9月22日的上午11:00-11:30(室外温度为34 ℃)达到峰值(3.6-3.7 L min-1)(气体收集如下图所示)。然而,该系统在自然阳光下STH效率会随着时间的推移逐渐降低,考虑光催化剂片层的耐用性,这种效率降低还可能与天气因素有关(从9月到12月)。

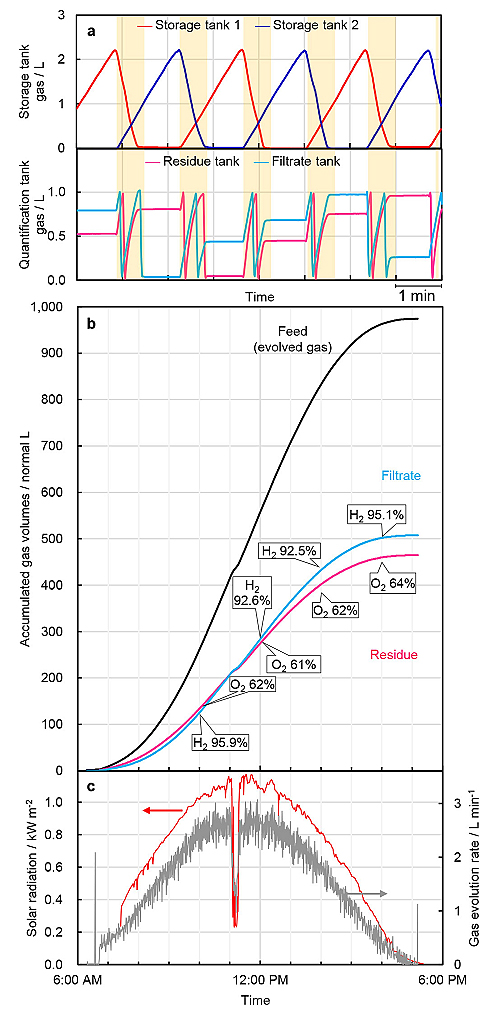

由于膜分离装置和隔膜泵处理气态产物的能力超过了气体析出的速率,因此该气体处理装置只需间歇性工作以分离氢气(图4a),其中富氢滤过气体在常压下由隔膜泵排出,而残留的富氧气体则从滤芯中排出。另外,图4b和图4c分别显示了进料、滤过和残留气体的累积量以及太阳光照强度和水裂解面板反应器中气体析出率的变化。需要指出的是,无论在不同天气条件下湿润氢氧气体的生产速率如何,气体分离膜装置在整个现场测试过程中都没有任何劣化的迹象。

图4. 气体分离装置的性能。

此外,整个制氢系统在户外条件下运行一年多且未发生自发爆炸或其它故障。为了进行更严格的安全测试,作者对该太阳能制氢系统的每个组件进行了氢氧气体有意点燃测试。当连接的气体收集管中的气体产物被有意点燃之后,大部分光催化水裂解反应器阵列(具有70 m2光接收面积并在阳光下运行)、管道、中空聚酰亚胺纤维膜分离器、气体分离装置都几乎无损并能保持功能,储气罐稍作优化调整,也能通过有意点燃测试。总之,这些结果表明只要进行适当优化,该系统在大规模生产氢气时可保证安全。